Bauteiloptimierung

Qualität steigern, Kosten senken

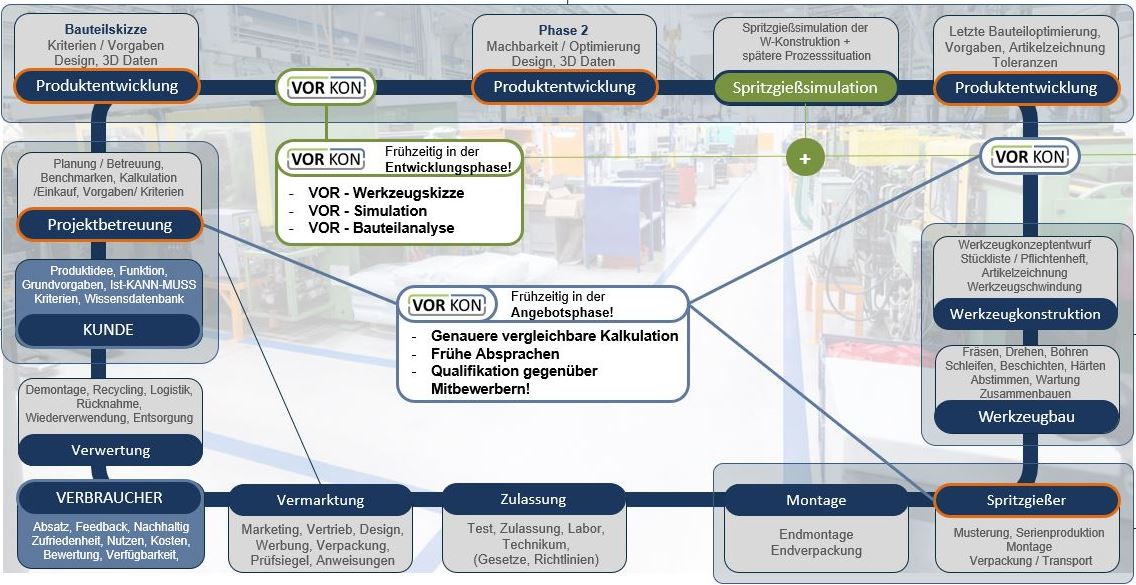

Form folgt Funktion: Dieser Grundsatz sollte am Anfang jeder Produktentwicklung stehen. Doch in der Praxis werden dem Anschein nach Bauteile oft primär nach optischen Kriterien gestaltet. Die Folge: unnötige Entwicklungsfehler, ineffiziente Prozesse, Werkzeugänderungen und hohe Zusatzkosten.

Unsere Lösung: Mit gezielter Bauteiloptimierung auf Basis moderner Spritzgießsimulation und langjähriger Praxiserfahrung helfen wir Ihnen, Konstruktionsfehler frühzeitig zu vermeiden, die Prozesssicherheit zu erhöhen und die Produktqualität nachhaltig zu verbessern.

Frühzeitig optimieren, maximal profitieren

Je früher die Bauteiloptimierung in der Entwicklung ansetzt, desto größer ist das Potenzial und desto geringer die Kosten. Frühzeitige Maßnahmen verbessern die Hertellbarkeit, vermeiden Folgekosten und ermöglichen bereits in der ersten Musterung ein optimales Ergebnis.

Optimierte Bauteile

Für perfekte Funktion und wirtschaftliche Produktion

Jedes Bautel stellt individuelle Anforderungen – wir liefern maßgeschneiderte Lösungen.

Auf Basis präziser Spritzgießsimulationen und optionaler FEM-Analysen identifizieren wir frühzeitig Optimierungspotenziale und entwickeln konkrete Maßnahmen zur Verbesserung von Qualität, Herstellbarkeit und Wirtschaftlichkeit.

Unsere Bauteiloptimierung berücksichtigt unter anderem:

- Funktionalität & Stabilität

- Bauteilfestigkeit, Optik & Haptik

- Montage- und Demontagefreundlichkeit

- Werkstoffeinsparung & Energieeffizienz

- Prozesssicherheit & Fehlervermeidung

- Kostenreduktion & Erstbemusterung mit Gutteilen

Frühe Optimierung zahlt sich aus!

Je früher im Entwicklungsprozess optimiert wird, desto höher ist der Effekt und das mit geringeren Kosten und ohne spätere Korrekturschleifen. Wird erst nach der Musterung korrigiert, sind größere Änderungen oft nicht mehr wirtschaftlich, da auch angrenzende Baugruppen betroffen sein können oder dies auch teure Werkzeugänderungen mit sich zieht.

Unsere Vorgaben:

- Analyse mit Spritzgießsimulation und optional FEM

- Ausarbeitung konkreter Optimierungsvorschläge (Sie können entscheiden, ob Sie diese selbst umsetzen oder wir dies für Sie übernehmen sollen)

- Detaillierte Dokumentation in einem technischen Bericht

- Visualisierung in 2D-Schnitten, nachvollziehbar und schrittweise erläutert

Unser Apell:

Bauteiloptimierung gehört verbindlich ins Pflichten- und Lastenheft, idealerweise vor der Werkzeugkonstruktion bzw. Werkzeugvergabe. Sie verhindert teure Korrekturen, spart Ressourcen und erhöht die Erfolgsquote ab dem ersten Bauteil.

Mehr Effizienz in der Produktion, deutlich kürzere Zykluszeiten, Gutteile bei der ersten Musterung. Wir zeigen wie’s geht!

Troubleshooting

wenn es (fast) zu spät ist

In der Entwicklung und Herstellung von Kunststoffbauteilen wirken zahlreiche Parameter auf die finale Bauteilqualität ein – von Design über Materialwahl bis zur Verarbeitung. Trotz dieses Wissens werden wichtige Schritte wie Spritzgießsimulation (mit Bauteilanalyse), Bauteiloptimierung und Werkzeugkonzept haufig vernachlässigt oder zu spät umgesetzt.

Das Ergebnis:

Fehlgeschlagene Erstbemusterungen, teure Werkzeugänderungen und Zeitverluste durch Korrekturschleifen – meist, weil Simulationen erst durchgeführt werden, wenn das Produktdesign bereits feststeht oder das Werkzeug gebaut ist.

Unsere Lösung:

Wir analysieren auftretende Formteilfehler am Bauteil und im Werkzeug mithilfe moderner Spritzgießsimulationen und leiten daraus konstruktive Lösungen zur Fehlerkorrektur ab.

👉Unser Apell: Viele dieser Fehler wären leicht vermeidbar gewesen, wenn frühzeitig belastbare Simulationsdaten und eine fundierte Bauteilbewertung in den Entwicklungsprozess eingebunden worden wären. Früh optimieren heißt: Kosten sparen, Qualität sichern und Zeit gewinnen.

Formteilfehler erkennen – gezielt optimieren

Fehler im Spritgussverfahren entstehen selten zufällig. Sie haben immer technische Ursachen – oft mehrere gleichzeitig. Wir helfen Ihnen, diese systematisch zu erkennen, zu verstehen und konstruktiv zu beheben.

1. Fehlerursache analysieren: Mithilfe von Spritzgießsimulationen und unserer langjährigen Erfahrung in der Formenkonstruktion interpretieren wir sichtbare und unsichtbare Formteilfehler z.B. durch Verzug, Druckverlauf oder Füllverhalten.

2. Typische Formteilfehler: Zu den häufigsten Fehlern zählen:

- Verzug

- Bindenähte, Schlieren, Einfallstellen

- Brenner, Grat, Oberflächenmarkierungen

3. Bauteiloptimierung in der Praxis: Unsere Optimierungsvorschläge dokumentieren wir visuell in 2D-Schnitten und erläutern sie Schritt für Schritt. Die Umsetzung erfolgt meist direkt beim Kunden in der CAD-Software – auf Wunsch übernehmen wir das auch für Sie. Mithilfe von additiv gefertigten Teilen lassen sich Optimierungen schnell testen und sogar Konstruktionsfunktionen kombinieren oder Bauteile konsolidieren.

4. Nachprüfung durch Folgesimulation: Anschließend validieren wir die optimierten Geometrien mit einer Folgesimulation, um weitere Verbesserungspotenziale zu erkennen – zielgerichtet und belastbar.

5. Festigkeitskritische Fehler prüfen: Gerade bei glasfaserverstärkten Kunststoffen empfehlen wir zusätzlich eine Computertomographie. So lassen sich Vakuolen oder Faserorientierungen gezielt identifizieren und verbessern.