28.Technologietag Hein

Herzlichen Dank für Ihre Teilnahme am Technologietag Hein 2025!

Ihr großes Interesse und der starke Zuspruch haben unseren organisatorischen Aufwand mehr als gerechtfertigt. In diesem Jahr durften wir mit 580 Teilnehmenden – Aussteller und Besucher zusammen – einen neuen Rekord verzeichnen. Noch nie in der fast 30-jährigen Geschichte der Veranstaltung konnten wir so viele Gäste begrüßen. Ebenso gab es mit 4 Keynotes, 32 Kurzvorträgen, 8 Fachvorträgen ein so umfangreiches Programm wie nie zuvor.

Für weitere Infos und Impressionen besuchen Sie TECHNOLOGIETAG HEIN

Wir freuen uns schon jetzt darauf, Sie auch im kommenden Jahr wieder begrüßen zu dürfen!

Save the Date: 29. Technologietag Hein am 12.März 2026

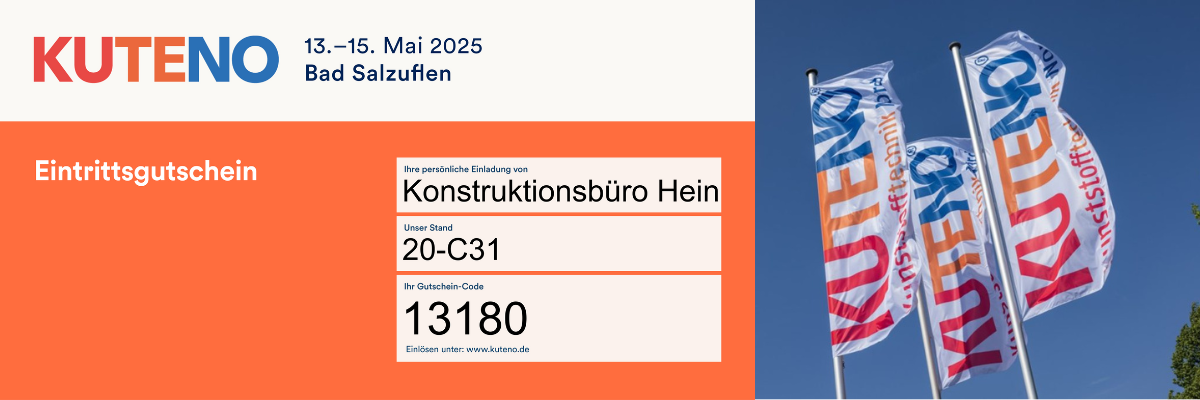

KUTENO 2025

Die Kunststoffbranche steht, wie sollte es auch anders sein, weiter vor schwierigen Herausforderungen – und genau hier setzen die KUTENO & KPA 2025 an! Vom 13. bis 15. Mai 2025 wird Bad Salzuflen zum Hotspot für Innovationen, Netzwerke und praxisnahe Lösungen rund um die Kunststoffverarbeitung und -anwendung.

Unser Team vom KB-Hein ist Ihr Partner, wenn es um Produktentwicklung, Bauteiloptimierung und Werkzeugkonstruktion geht. Wir sorgen dafür, dass Ihre Bautele nicht nur funktional, sondern auch spritzguss- und werkzeuggerecht entwickelt werden – für maximale Prozesssicherheit, Gewichtsreduktion, Materialeinsparung und kürzere Zykluszeiten. Mit simulationsgestützter Entwicklung begleiten wir Sie von der ersten Idee bis zur Serienreife – oder springen dort ein, wo es klemmt, mit unserer Expertise im Troubleshooting.

Unser Angebot: Mehr Effizient in der Produktion, deutlich kürzere Zykluszeiten und Gutteile ohne unnötige Musterungssschleifen und somit ein schnelleres time-to-market.

Vortragsreihe: Turtle-Projekt „Altbewärtes neu gedacht – Grüne Zukunft trifft auf High-Tech“

Am 14. Mai findet von 10-12 Uhr eine von uns moderierte Vortragsreihe mit spannenden Einblicken in das auf der FAKUMA 2024 präsentierte Kooperationsprojekt „Turtle“ statt. In diesem Themenblock erfahren Sie alles über das Turtle-Projekt, nominiert für das Kunststoffprodukt des Jahres 2025. Die Partneruternehmen CONTURA MTC, KraussMaffei, Formconsult, Simpatec und Konstruktionsbüro Hein präsentieren innovative Lösungen, die nachhaltige Materialien mit modernster Spritzgusstechnologie vereint. Im Fokus stehen rezyklierte Kunststoffe sowie energieeffiziente Fertigungsverfahren, die die Kunststoffproduktion ressourcenschonender machen. Der Name „Turtle“ steht symbolisch für die dringende Notwendigkeit, die Plastikverschmutzung der Ozeane zu bekämpfen und fördert durch den Einsatz von Rezyklaten und nachhaltigen materialien eine umweltfreundlichere Herstellung. Erleben Sie, wie dieses zukunftsweisende Projekt einen wichtigen Beitrag zur Kreislaufwirtschaft und Energieeffizienz leistet.

?dieser Montag ist wieder Podcast-Tag☺

?Diesmal sprechen Matthias Ruff und Alexander Hefner bei Kunststoff:Nachgefragt mit Alexander Hein vom Konstruktionsbüro Hein GmbH über Nachhaltigkeit?, Produktentwicklung ⚙ und Menschen ??.

❤Das Lieblingsprodukt sind diesmal die für viele unverzichtbaren Bluetooth-Kopfhörer ?

?Mit oder ohne diese könnt ihr gerne in die aktuelle Folge reinhören