Evite malgastar su tiempo innecesariamente en el mantenimiento y limpieza, utilizando los estándares de HeiNo®

¿Qué son los estándares de HeiNo® y para qué se necesitan?

Los estándares de HeiNo® resuelven los problemas que puedan surgir durante el proceso de moldeo por inyección en lo que respecta a la entrada de inyección, la evacuación de gases y el atemperado.

Un proceso de producción con elementos adecuados: entrada de inyección, evacuación de gases y atemperado ahorrará tiempo y energía de foma sostenible, ya que se evitarán las interrupciones innecesarias a causa del mantenimiento y la limpieza.

Además del concepto IsoForm®, se han desarrollado estas piezas estandarizadas que, adaptadas a los materiales a procesar y al atemperado deseado, permiten procesos de trabajo fiables. Esto da como resultado una base para casi todas las aplicaciones.

Insertos de entrada de inyección

Evacuación de gases

Serpentines de atemperado

HeiNo® e IsoForm®:

Un concepto convincente

«Nuestro objetivo inicial era reducir los tiempos de enfriamiento y también de calentamiento, especialmente a altas temperaturas del molde. Gracias a la separación térmica del inserto del molde y la estructura del molde en el concepto IsoForm®, en combinación con los estándares de HeiNo®, hemos logrado atemperar sólo lo que debe ser atemperado. El importante ahorro de energía es un grato efecto secundario».

Benedikt Ostermann

Mawick Kunststoff-Spritzgusswerk GmbH & Co. KG

Insertos de entrada de inyección HeiNo®

(para termoplásticos)

El área técnica de definición de la colada caliente está, en la actualidad, a un alto nivel. Sin embargo, en los últimos años la colada fría se ha descuidado y, a menudo, se ha diseñado erróneamente, lo que ha dado lugar a un aumento de la necesidad de energía (presión), a daños materiales debido al aumento del cizallamiento y a diversas marcas no deseadas en el componente.

Para la mayoría de los termoplásticos, la entrada de inyección debe llevar la masa de plástico a la cavidad a través de una colada fría, con la menor presión y cizallamiento posible, y permitir una buena aplicación de la segunda presión.

En cambio, para algunos elastómeros, incluso el caucho, se requiere un cizallamiento controlado durante el moldeo por inyección. Por lo tanto, son de particular interés la colada fría con canal ciego controlado, el equilibrado adecuado en múltiples canales de inyección y la geometría de las entradas específicas de cinta o de túnel.

A menudo se determina aquí si más adelante se encontrarán en la pieza estrías, vacuolas, inclusiones de aire o una estructura superficial insuficiente.

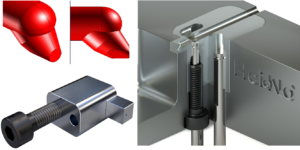

La geometría de la entrada de túnel de bajo cizallamiento que se muestra a la derecha, la ofrece la empresa Nonnenmann, como un electrodo para la erosión o como, por ejemplo, un inserto acabado con muchas opciones de sujeción. En combinación con los «frenos de entrada”, pueden evitarse los defectos de los componentes, como el «halo mate» y las orientaciones visibles del material.

Las conexiones curvas de los túneles de HeiNo® también son de gran utilidad. Hay que prestar especial atención al contenido de fibra, que debe ser limitado.

Junto con el concepto IsoForm®, el atemperado también es posible en la zona de entrada.

Entrada de tunel

- Cizallamiento reducido o controlado

-

Si se requiere con freno de entrada o canal ciego

- Atemperado

-

Aceros y superficies especiales para materiales altamente reforzados con fibra y materiales de alta temperatura

Freno de entrada

Mediante los frenos de entrada patentados por HeiNo®, se puede evitar el «halo mate» y las orientaciones visibles del material, ya que la velocidad del flujo se reduce en el primer momento y, por lo tanto, se puede formar muy pronto un flujo controlado. La ilustración muestra la entrada de túnel HeiNo® con el freno de entrada HeiNo® con el expulsor de evacuación, todo ello instalado. Con esta geometría atemperada y ajustable de la entrada, usted tiene la posibilidad de aumentar la calidad y la fiabilidad del proceso de su producto.

Atemperado de los insertos de la entrada de túnel

Mediante el atemperado en el inserto de la entrada se puede influir en: la segunda presión, la calidad del cizallamiento de la entrada de túnel y el tiempo de desmoldeo de la entrada de inyección.

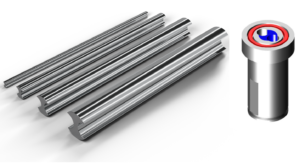

En los insertos de la entrada de túnel HeiNo® el atemperado es posible, aquí resuelto de forma óptima por el serpentín de atemperado incorporado, que siempre asegura una sección ideal redonda de atemperado para obtener la menor pérdida de presión.

Soluciones Heino para la evacuación de gases

Hasta ahora, la evacuación de gases en los moldes de inyección se ha limitado, generalmente, a la formación de rebabas de película al final del flujo, lo que debería evitarse hoy en día por varias razones.

Las soluciones de evacuación de gases simples y económicas de la gama HeiNo® siguen el enfoque de una evacuación integral del molde alrededor de la cavidad. Esto sirve para mejorar la calidad de la línea de soldadura y para una evacuación controlada del componente y del área de la entrada de inyección.

Expulsor de evacuación de gases

En el caso de los expulsores redondos, de casquillo, planos y de perfil, la evacuación se efectúa mediante una geometría de ranura especial diseñada según el material de la pieza moldeada (p.ej. pulida, endurecida, recubierta). El volumen de aire se descarga a través de una ranura.

Ventajas

- Evacuación de gases integral

- Sencillo y económico

- Menos defectos

- Reducción del riesgo de daños en el molde y de formación de depósitos

- Disponible en muchas variantes

Evacuación de gases con desbordamiento

El inserto de evacuación de gases con desbordamiento ajustable patentado por HeiNo® se utiliza para optimizar la calidad de la línea de soldadura y para la evacuación controlada del componente y de la zona de entrada, a través de expulsores de evacuación especiales HeiNo®. Se pueden fijar de forma que se ahorre espacio perforando con un tornillo cilíndrico. Esto asegura la evacuación y la descarga de los sustratos que están delante del frente de flujo hasta el último punto de llenado. Lo ideal sería que la zona de desbordamiento se diseñara también por medio de una simulación de inyección para que, mediante la nueva orientación de la fibra de vidrio en la línea de soldadura, se pueda llegar a alcanzar gran calidad y capacidad de carga.

El objetivo es que la línea de soldadura se cierre de forma controlada, antes de que la cavidad secundaria de desbordamiento se llene y, a continuación, al desmoldearse se rompa como una entrada de túnel.

Ventajas de la evacuación de gases con desbordamiento

-

Alta calidad de la línea de soldadura, especialmente con fibra de vidrio

-

Aumento de la capacidad de carga

- Evacuación de gases integral

-

Las partes no homogéneas dentro de la línea de soldadura se eliminan

- Diseñado mediante simulación

Variantes de evacuación de gases HeiNo®

Un inserto de evacuación en la separación del molde, dentro y fuera de la cavidad, permite una evacuación óptima dependiendo del material de la pieza moldeada, gracias al diseño de la geometría, las propiedades del material, el acabado de la superficie y el recubrimiento. Dentro de las bolsas de aire en las cavidades (p.ej. en espesores finos de paredes), se pueden colocar insertos de evacuación que sigan casi cualquier contorno y puedan ser fácilmente limpiados.

También aquí, la solución interesante radica en el detalle, con la combinación de materiales especiales, superficies pulidas o estructuradas, recubrimientos y compactaciones. Para insertos de evacuación más grandes, también se ofrece el atemperado, para reducir aún más el riesgo de obstrucción en ciertos materiales de piezas moldeadas.

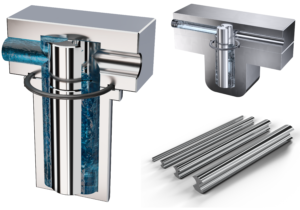

Serpentín de atemperado HeiNo®

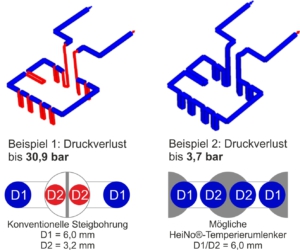

Los agujeros de atemperado siempre deben ser redondos y estar conectados en un recorrido circular. Dependiendo del diámetro y la longitud del circuito se puede lograr un atemperado turbulento.

Dado que un atemperado con agua es muy eficaz en condiciones turbulentas, se debe observar muy cuidadosamente la relación entre el diámetro, la longitud del circuito y la velocidad del flujo del medio.

Ventajas

- Secciones transversales de flujo uniformes

- Posibilidad de atemperado turbulento

- Menor desgaste del molde

- Fabricación y proceso estable

- Alta calidad de la pieza moldeada

¡En la medida de lo posible, no deberían ser utilizados los deflectores, los formadores de burbujas, o las diferencias de diámetro desde la conexión de atemperado hasta los serpentines! Se obstruyen con demasiada facilidad, tienen una gran pérdida de presión e impiden el atemperado turbulento.

Los serpentines de atemperado HeiNo® aseguran una sección redonda del orificio de atemperado. Es importante que los manguitos de conexión estén correctamente dimensionados y que no se utilice ninguna «retención de agua» u otra reducción en los acoplamientos de los manguitos.