FEM Berechnung

Finite-Elemente-Methode für Bauteiloptimierung

In der Produktentwicklung und Bauteiloptimierung setzen wir die FEM-Berechnung ein, um Verformungen, Knotenkräfte, Dehnungen und Spannungen präzise zu analysieren.

Dieses numerische Simulationsverfahren ermöglicht es uns, komplexe Differentialgleichungen zu lösen und realitätsnahe Modelle und Simulationen von Bauteilen zu erstellen.

Auf Basis dieser Daten führen wir Festigkeitsbewertungen für komplexe geometrische Bauteile und Bauteilelemente durch. Dafür nutzen wir die Finite-Elemente-Analyse (FEA): Das Bauteil wird in viele kleine Elemente zerlegt, die mithilfe von Ansatzfunktionen und Gleichungen berechnet werden. So lässt sich exakt ermitteln, wie sich das gesamte Bauteil verhält, wenn unterschiedliche Kräfte auf einzelne Elemente wirken.

Mit dieser Methode simulieren wir auch das Verhalten benachbarter Strukturen, wodurch wir das physikalische Verhalten des Bauteils mathematisch belastbar vorhersagen können. Auf diese Weise lässt sich die Belastungsfähigkeit und Stabilität schon in der frühen Entwicklungsphase zuverlässig simulieren.

Die FEM-Berechnung deckt nicht nur Schwachstellen in der Bauteilstruktur auf, sondern bietet auch wertvolle Hinweise für Materialeinsparungen, Gewichtsoptimierung und Kostensenkung bei Kunststoff- und Metallbauteilen.

Unsere Leistungen: FEM-Berechnung und FEM-Analyse mit Simulation

Als erfahrene FEM-Dienstleister wissen wir: Die Anforderungen an Kunststoffbauteile in der Produktentwicklung werden stetig erhöht. Jedes Produkt ist mindestens durch sein Eigengewicht belastet, dazu kommen zusätzliche Kräfte, Schwingungen und dynamische Einflüsse.

Gleichzeitig sollen Bauteile ressourcenschonend, energieeffizient und kostengünstig hergestellt werden. Hier liefert die FEM-Berechnung entscheidende Hinweise für Bauteiloptimierung, Materialeinsparungen und die Senkung von Herstellungskosten.

Nichlineare FEM-Analyse für Kunststoffbauteile

Unser Fokus liegt auf nichtlinearen Analysen für Bauteile aus Kunststoff. Dazu gehören:

- Bewegungssimulation

- Festigkeitsberechnungen

- Simulation von Dynamik und Akustik

Diese tiefgehenden FEM-Analysen ermöglichen es, das Verhalten komplexer Strukturen realitätsnah zu simulieren und Schwachstellen frühzeitig zu erkennen.

Lineare FEM-Analysen für Metallbauteile

Natürlich bieten wir auch lineare FEM-Berechnung für Metallbauteile an. Unsere FEM-Dienstleistung liefert einen schnellen Überblick über das Verhalten einzelner Komponenten und erstellt eine übersichtliche FEM-Simulation, die das physikalische Verhalten visuell darstellt.

Beispiel für FEM-Analyse mithilfeder Finiten-Elemente-Methode

Unsere FEM-Analysen decken unterschiedliche Szenarien von der statischen Belastung bis hin zur thermischen Simulation ab.

Statische FEM-Analyse

Bei der statischen FEM-Berechnung wird eine einmalige Belastung auf das Bauteil angenommen. Die resultierenden Verformungen, Dehnungen und Spannungen werden analysiert und mit zulässigen Grenzwerten verglichen. Eine Sicherheitszahl zeigt, wie robust das Bauteil unter diesen Bedingungen ist. Wir prüfen, ob die Bauteile den mechanischen und thermischen Anforderungen in ihrem zukünftigen Einsatzgebiet standhalten. Dabei identifizieren wir potenzielle Bauteilversagen und gewährleisten so eine hohe Prozess- und Betriebssicherheit.

FEM-Berechnung für dynamische Belastungen und Lebensdauer

Dynamische FEM-Analysen betrachten zyklische Belastungen und sind essenziell für die Lebensdauerberechnung von Kunststoff- und Metallbauteilen. Hier fließen zusätzliche Eingangsdaten wie Wöhlerkurven und Materialkennwerte ein. Diese Analyse liefert wichtige Erkenntnisse zu Materialeinsparungen, Gewichtsreduzierung und Bauteiloptimierung und trägt so direkt zur Senkung von Herstellungskosten bei.

Thermische Analyse

Bei der thermischen FEM-Berechnung werden Umgebungsbedingungen wie Temperatur, Reibwerte und Wärmeübergangskoeffizienten berücksichtigt. Diese Analyse ist besonders relevant, wenn das Kühl- oder Aufheizverhalten von Bauteilen untersucht wird. Wir liefern zu jeder thermischen FEM-Analyse konkrete Optimierungsvorschläge, die in einer Folge-FEM-Berechnung überprüft und bestätigt werden.

Ein weiterer Vorteil: Durch den Einsatz von FEM lassen sich Prototypen-Tests deutlich reduzieren, was Kosten und Entwicklungszeit (Time-to-Market) spart.

Materialannahme für die FEM-Berechnung

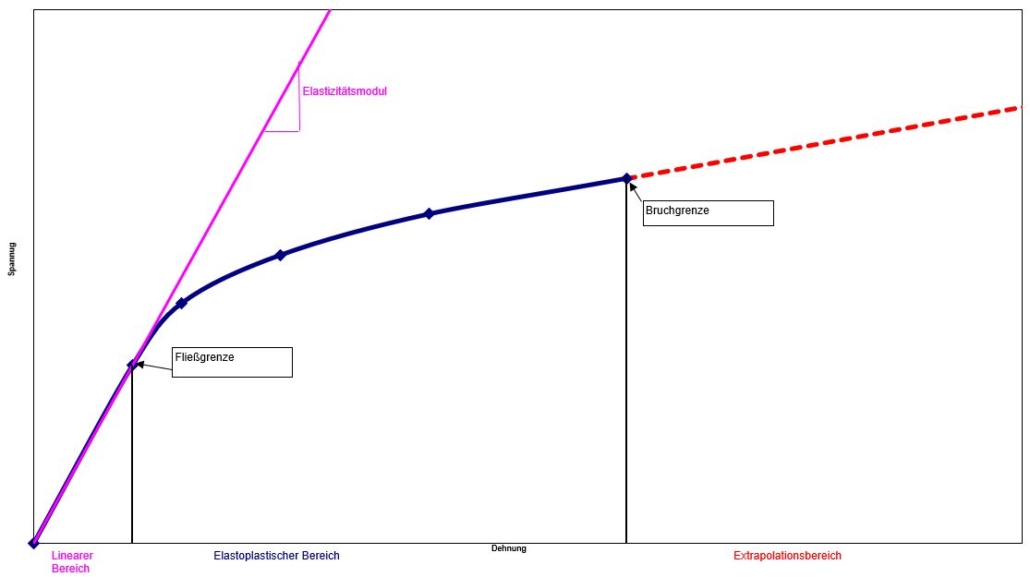

Für die Berechnungen mit der Finite-Elemente-Methode (FEM) gehen wir bei Kunststoffen von einem idealisierten elasto-plastischen Materialverhalten aus. Die Spannungs-Dehnungs-Kurve (siehe Bild 1) steigt bei zunehmender Dehnung stetig an, bis das Material versagt. Diese Kennlinie stammt aus Labormessungen an einem genormten DIN-Stab. Dabei werden zwei Bereiche definiert – der Linear-elastische Bereich und der Elasto-plastische Bereich.

Extrapolation und Materialbruch

In der FEM-Simulation kann der tatsächliche Materialbruch nicht direkt abgebildet werden. Stattdessen extrapoliert das Programm aus den letzten beiden Messpunkten eine Gerade in den sogenannten Extrapolationsbereich. Alle Werte oberhalb der Bruchgrenze sind als Materialversagen zu betrachten. Wichtig ist, dass sich nach einem Anriss die Belastungszustände im realen Bauteil ändern und von der FEM-Berechnung nicht mehr vollständig erfasst werden können.

Elastizitätsmodul und Fließgrenze

Der lineare Bereich wird durch das Elastizitätsmodul beschrieben. Das Material verhält sich in diesem Bereich ideal elastisch, solange die definierte Fließgrenze nicht überschritten wird. Ist nur das Elastizitätsmodul bekannt, extrapoliert das Programm die Steigung dieser Kennlinie ins Unendliche. Werte oberhalb der Fließgrenze sind daher bei der Bewertung von Kunststoffteilen nicht relevant.

Spannungs-Dehnungsverlauf und plastische Verformung

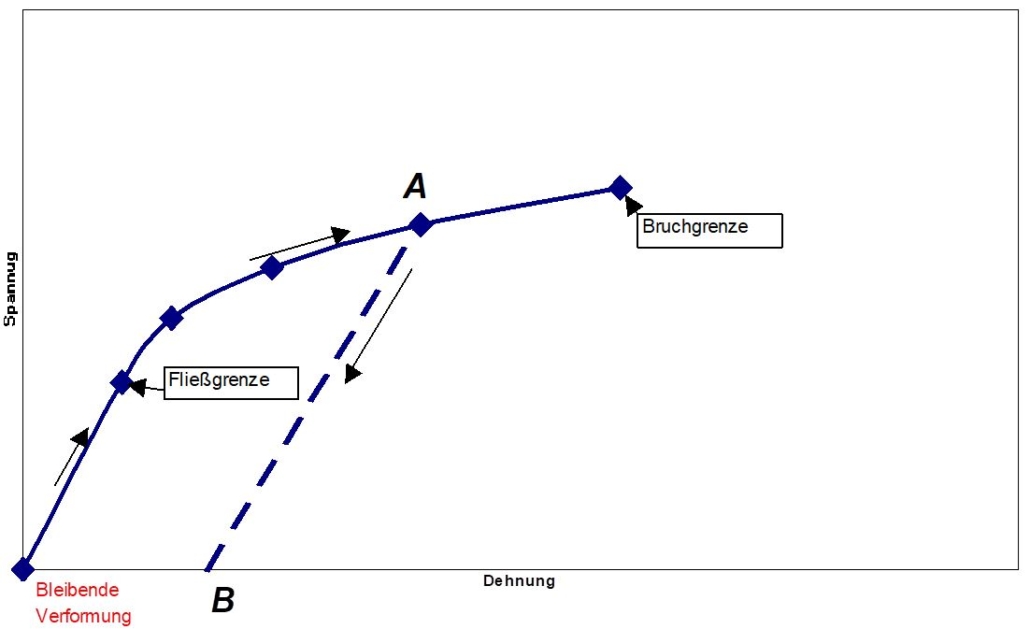

Ist der komplette Spannungs-Dehnungsverlauf eines Kunststoffes bekannt und wird beim Belasten der elastische Bereich überschritten, beginnt das Material plastisch zu fließen und folgt der gemessenen Spannungs-Dehnungs-Kurve.

Plastische Dehnung und Rückverformung

Wird das Bauteil beispielsweise nur bis zu einem bestimmten Punkt A (siehe Bild 2) belastet, so bleibt es nach der Entlastung plastisch verformt. Die Gerade von Punkt A nach Punkt B beschreibt diesen Verlauf. Diese Gerade weist die gleiche Steigung wie das Elastizitätsmodul auf, wobei der elastische Anteil des Materials für die Rückverformungskraft sorgt. Der Abstand zwischen Nullpunkt und Punkt B wird als plastische Dehnung bezeichnet – sie entspricht der bleibenden Verformung des Bauteils.

Praktisches Beispiel: Einrasten von Bauteilen

Ein praxisnahes Beispiel ist das Einrasten eines Kunststoffhakens: Wird dieser in den plastischen Bereich belastet, verändert er dauerhaft seine Form. Das Ausrasten entspricht dann dem Verlauf von Punkt A nach Punkt B und verdeutlicht die bleibende plastische Verformung.

Vorteile einer FEM-Simulation

Die FEM-Berechnung bietet zahlreiche Vorteile in der Produktentwicklung und Bauteiloptimierung. Sie ermöglicht eine präzise Vorhersage des Materialverhaltens und reduziert Entwicklungszeit sowie Kosten.

Weniger Prototypen-Tests & Kostenersparnis

Durch FEM-Berechnungen sinkt die Notwendigkeit von physischen Prototypen-Tests erheblich.

➡️ Zeitersparnis in der frühen Entwicklungsphase

➡️ Deutliche Kostensenkung durch virtuelle Tests

➡️ Empirische Versuche beschränken sich auf die Bestimmungen des Materialversagens

Besseres Verständnis des Bauteils & seiner Kinematik

Die FEM-Analyse liefert tiefgehende Erkenntnisse über Schwingungsverhalten, Spannungs- und Dehnungsverhalten und Verformungen unter Belastung. Dieses Wissen ermöglicht eine frühe Optimierung und trägt zur Erhöhung der Betriebssicherheit bei.

Kombination mit Spritzgießsimulation

Bei Kunststoffteilen empfehlen wir die Spritzgießsimulation als ergänzendes Verfahren. Sie liefert wichtige Hinweise zu (siehe Spritzgießsimulation).

Risikominimierung & rechtliche Sicherheit

Eine eingesparte FEM-Berechnung kann nicht nur hohe Folgekosten durch Rückrufaktionen verursachen, sondern wird in vielen Branchen rechtlich als „grob fahrlässig“ bewertet.

Virtuelle Prototypen tragen zu einer nachhaltigen Kostenreduzierung und zur rechtlichen Absicherung bei.

FEM ersetzt Tests nicht vollständig

Wichtig: FEM-Berechnungen können empirische Tests nicht komplett ersetzen. Durch verschiedene Berechnungsstrategien kann es zu Abweichungen kommen. Best Practice: Durchführung einer Referenzberechnung zur Validierung der FEM-Simualtion.