INNOVATIVE PRODUKTENTWICKLUNG FÜR KUNSTSTOFFTEILE

Ganz nach dem Motto: „Design folgt Funktion“

Mit unserer Erfahrung in der Produktentwicklung für Kunststoffteile setzen wir Produktdesign, Funktionalität, Herstellbarkeit, Effizienz und Nachhaltigkeit in ein ideales Verhältnis!

Wir unterstützen Sie dabei, Ihre Innovationen umzusetzen und beraten Sie ebenfalls u.a. in den Bereichen Materialauswahl, Technologien, Herstellverfahren und einer prozesssicheren Produktion.

Sie wollen Prozesssicherheit, eine hohe Effizienz in der Produktion, deutlich kürzere Zykluszeiten und Gutteile bei der ersten Musterung? Mit unserer Vorgehensweise in der Produktentwicklung für Kunststoffteile ist dies keine Ausnahme, sondern die Regel!

Unsere Produktentwicklung steht für Kosteneffizienz, Energieeffizienz Ressourcenschonung und Prozesssicherheit.

LEISTUNGEN / VORGEHENSWEISE DER ENTWICKLUNG

Unser Apell zum Thema Produktentwicklung für Kunststoffteile ist eindeutig. Zu Beginn eines Entwicklungsprozesses haben Sie den größten Einfluss auf die endgültige Qualität der Bauteile und die Ausrichtung auf Nachhaltigkeit. Anders ausgedrückt: Hier entscheidet sich, ob Ihr Produkt entsprechend funktionsgerecht gestaltet ist und schnell in den Markt gebracht werden kann!

Bauteileigenschaften werden mit FEM-Berechnungen und Spritzgiesssimulationen gemäß Ihrer Vorgaben ideal ausgelegt. Produktentwicklungen für Kunststoffteile erfolgen kunststoff- und werkzeuggerecht mit gemittelten Toleranzen, Entformschrägen und idealen Wandstärkenverhältnissen. Hier setzen wir auf modernste Softwarelösungen zur Verzugsanalyse und Spritzgusssimulation. So ergeben sich wichtige Hinweise für Bauteiloptimierungen und ein erstes, vorläufiges Werkzeugkonzept. Dieser Schritt ist entscheidend. Denn erst wenn man den Produktentwicklungsprozess in Anlehnung an eine sehr frühe Werkzeugauslegung macht, ist der frühe Erfolg bei der ersten Musterung möglich.

Wir begleiten Sie von der Produktidee, über die Entwicklung und die Musterung bis hin zur Serienproduktion! Mit unserer Expertise zur Produktentwicklung für Kunststoffteile bringen wir Ihr Produkt zum Erfolg.

Nachhaltige Produktentwicklung und Werkstoffauswahl

Das Thema Nachhaltigkeit ist eines der Kernthemen unserer heutigen Zeit. Ressourcenschonung, Energieeffizienz, Circular Economy und Corporate Carbon Footprint sind entscheidend für unsere gemeinsame Zukunft. Gerne tragen wir unseren Teil dazu bei. Zudem unterstützen wir Sie, Energie, Material und gleichzeitig Kosten einzusparen. Dies schaffen wir u.a. durch die Optimierung Ihres Bauteils, des Formwerkzeugs und des Herstellungsprozess. Mit unserer Produktentwicklung für Kunststoffteile und einem nachhaltigen Werkzeugkonzeptentwurf bringen wir Sie Ihren Zielen zu einer nachhaltigen Ausrichtung ein ganzes Stück näher. Wie Sie mit unser Produktentwicklung für Kunststoffteile nachhaltiger werden, haben wir im unteren Beispiel einmal kurz skizziert. Zusätzlich haben wir dafür auch eigens ein innenisoliertes Werkzeugkonzept (IsoForm) entwickelt, welches bis zu 95% weniger Energie für die Temperierung benötigt und zusätzlich einen rieseigen Vorteil in Sachen Prozesssicherheit mit sich bringt. Profitieren Sie von unserem know-how, unser kunststofftechnisches Wissen kommt bei jeder Produktentwicklung zum Einsatz, wir bieten Ihnen zuverlässige Hilfe bei der Durchführung Ihres Vorhabens.

Alle Informationen zum CO2-Fußabdruck, unseren Maßnahmen und unserem Kompensationsbeitrag zur Erreichung der Klimaneutralität finden Sie hier: Corporate Carbon Footprint Konstruktionsbüro Hein

Schritt 1: Corporate Carbon Footprint erstellen lassen

Damit Sie sich einen Überblick verschaffen können, sollten Sie zunächst Ihre CO2-Emissionen ermitteln und anhand dieser Daten Ihren Corporate Carbon Footprint erstellen lassen. Anschließend werden die Emissionstreiber, die es zu optimieren gilt, ermittelt. Wenn Sie hier noch keinen Experten an Ihrer Seite haben, können wir Ihnen gerne eine Empfehlung aussprechen, da wir diesen Weg bereits gegangen sind.

Schritt 2: Stufenweise Reduzierung und Vermeidung von Emissionen

Mit unserer Expertise in den Bereichen Werkzeugkonzepte (zum Beispiel IsoForm®), Produktentwicklung für Kunststoffteile (beispielsweise VorKon) und Bauteileoptimierung (auf Grundlage von Spritzgusssimulationen) ermitteln wir bestmögliche Lösungen zur Energie- und Materialeinsparung und verhelfen Ihnen mit unserer Vorgehensweise zu Gutteilen bereits Gutteilen bereits bei der ersten Musterung. Diesen Einfluss können wir auf eine Verbesserung Ihrer CO2-Bilanz haben, wenn Sie sich für uns entscheiden.

Darüber hinaus sollten Sie natürlich durch geeignete Maßnahmen versuchen, Ihren Energiebedarf weiter zu verringern, bzw. diesen aus erneuerbaren Energien zu beziehen. Die Nutzung von Rezyklaten und das Vermeiden von unnötigen Abfällen wären nur einige Beispiele. Hier lohnt es sich einen Experten in diesem Gebiet zu Rate zu ziehen.

Schritt 3: Klimakompensation

Bleiben wir realistisch. Es ist unmöglich sofort alle Maßnahmen umzusetzen, so dass Ihr Unternehmen mit einem Sprung klimaneutral wird. Auf Ihrem Weg zur Klimaneutralität können Sie Emissionen, welche kurzfristig (noch) unvermeidbar sind, kompensieren. Dies bedeutet, dass Sie sich gemessen an Ihrem CO2-Fußabdruck für ein Kompensationsprojekt entscheiden und sogenannte Kompensationszertifikate erwerben. Diese Maßnahme sollte logischerweise nur vorübergehend genutzt werden. Eine langfristig nachhaltige Ausrichtung ist deutlich günstiger. Dabei sei anzumerken, dass die Kosten für Kompensationszertifikate in den kommenden Jahren steigen werden (müssen).

Leistung 1 (Materialauswahl)

Eine wichtige Grundlage für den Erfolg Ihres Produktes ist die Materialauswahl. Hier beraten wir Sie gerne hinsichtlich der Kriterien: Haptik, Optik, Funktion, Kosteneffizienz, sowie Wirtschaftlichkeit und Nachhaltigkeit! Technische Kunststoffe haben gegenüber anderen Werkstoffen deutliche Vorteile, wie zum Beispiel Medienbeständigkeit, geringes spezifisches Gewicht und Wirtschaftlichkeit. Je nach Anforderung an das endgültige Produkt können verschiedene Stoffe die Basis für Ihre Idee sein.

Leistung 2 (3D-Produktentwicklung)

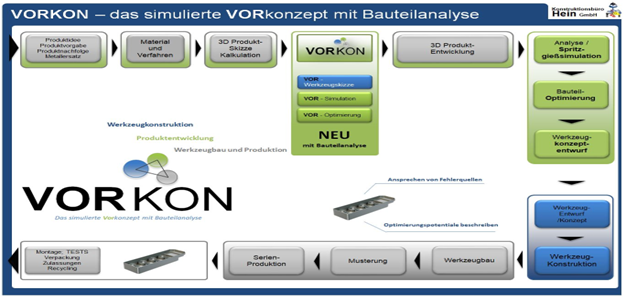

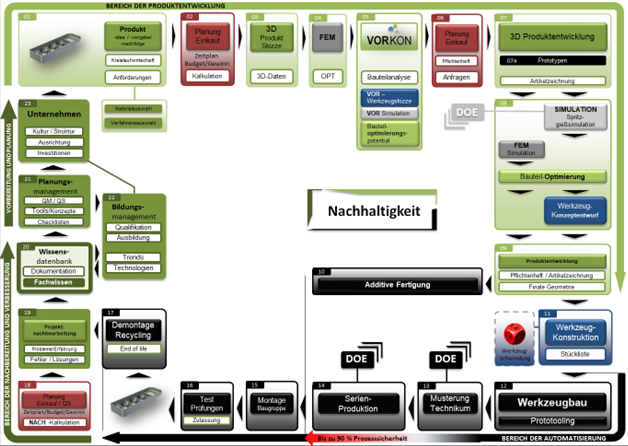

Die Produktentwicklung für Kunststoffteile wird, wenn Sie in unserem Hause erfolgt, nach dem Ablauf in der Grafik (Siehe Bild VorKon-vereinfacht) in enger Abstimmung mit unserem Kunden umgesetzt. Für die Umsetzung stehen uns bei Bedarf neben den nachfolgenden Schritten und der reinen Produktentwicklung auch die Erstellung von Prototypen, Animationen und Bilderstellungen zur Verfügung, um die Funktion und das Aussehen kundenspezifisch darzustellen. Diese Arbeiten sind wesentlicher Bestandteil, um die Werkstoffeigenschaften sowohl an das Produkt als auch an die Funktion anzupassen.

Leistung 3 (FEM und Simulation)

Über die Spritzgusssimulation und FEM-Berechnungen erhalten wir detaillierte Hinweise u.a. über optische Mängel, Verzug, Lufteinschlüsse, Bindenähte, Hotspots und prozessinduzierte Einflüsse auf die Bauteilfestigkeit. So können wir bereits in einem sehr frühen Stadium des Entwicklungsprozesses erkennen, ob potentielle Bauteilfehler in der Anwendung entstehen können und diese vermeiden.

Leistung 4 (Bauteiloptimierung)

Aus den Ergebnissen der Spritzgiesssimulation und der FEM-Berechnung leiten wir Potentiale für eine Bauteiloptimierung ab. So ergeben sich zum Beispiel Optimierungspotentiale für die Bauteilgeometrie, das Fließverhalten, den Anguss und den Nachdruck und die Volumenkontraktion. Aus der FEM erhalten wir z.B. festigkeitsrelevante Hinweise, die mit einer Optimierung zu besseren Ergebnissen führen werden. Dies ist auch wichtig im Hinblick auf die Gestaltung, bereits vor der Herstellung der Waren kann aufgrund der Berechnungen innerhalb kürzester Zeit eine Anpassung vorgenommen werden.

Leistung 5 (Werkzeugauslegung)

In einem sehr frühen Stadium des Entwicklungsprozesses erhalten wir wichtige Daten über das zukünftige Werkzeug. Dies sind z.B. Daten über die Angussart/- und Position, Machbarkeitsbewertungen und Sonderverfahren. Weitere Punkte sind zum Beispiel, wo die Schieber platziert werden müssen oder wie die Auslegung der Temperierung erfolgen sollte, um gewünschte Ergebnisse und Eigenschaften zu erreichen.

VORKON – OPTIMALE SIMULATION UND KUNSTSTOFFTECHNIK

Den größten Einfluss auf den Erfolg Ihres Produktes haben Sie zu Beginn des Entwicklungsprozesses. Und damit meinen wir ganz am Anfang – noch vor der eigentlichen Produktentwicklung. Anhand der Simulation werden komplexe Charakterisierungen sichtbar, eine umfassende Analyse bietet neue Daten. Mit diesem Wissen können Sie die eigenen Artikel schneller herstellen, ohne abkömmliche Prototypen.

wird die Charakterisierung

Anders ausgedrückt: Der frühe Vogel fängt der Wurm!

Unsere VorKon-Methode liefert durch eine vereinfachte Spritzgusssimulation Informationen u.a. über Füllverhalten, Faserorientierung, sinnvolle Wandstärken, Lufteinschlüsse, Bindenähte, Hotspots und Hinterschnitte. Hieraus lassen sich durch die Bauteilanalyse und das Prüfverfahren Optimierungspotentiale aufzeigen.

Das Besondere hierbei ist, dass diese Daten auch bereits jetzt schon wichtige Informationen über ein vorläufiges Werkzeugkonzept, wie beispielsweise Anspritzpunkte, Trennungen und Entformschrägen liefern.

Natürlich stellen wir an dieser Stelle auch das Material und das Herstellungsverfahren in Frage. Nicht selten kommt es nach der VorKon- Dienstleistung zu einer geänderten Auswahl, die wir dann meist auch schon empfehlen.

Die VorKon-Betrachtung soll in 2-5 Tagen fertig sein, damit die eigentliche Produktentwicklung durch die VorKon-Ergebnisse beschleunigt gestartet werden kann.